背景与挑战

在矿业、建材、化工等领域,物料的破碎过程直接影响生产效率、能耗控制和设备使用寿命。传统试验方法周期长、成本高,且难以捕捉动态破碎细节,导致设备设计依赖经验参数,存在破碎效率低下、能耗过高、磨损严重等痛点。企业迫切需要一种高效、可靠的仿真工具,实现对破碎过程的精准模拟与参数优化。

案例概述

本案例基于Rocky离散元分析软件,完整展示了落锤测试(Drop Weight Test, DWT) 的建模与仿真流程。通过模拟重锤从高处落下冲击岩石样本的过程,客户能够直观了解物料在冲击载荷下的破碎行为,并学会如何调整Ab-T10破碎模型参数,从而为实际工程中的破碎设备设计与工艺优化提供数据支持。

核心仿真步骤

1.几何与物理建模

①导入落锤(Drop Weight)与砧座(Anvil)几何模型,间距设定为0.1m,还原真实试验场景。

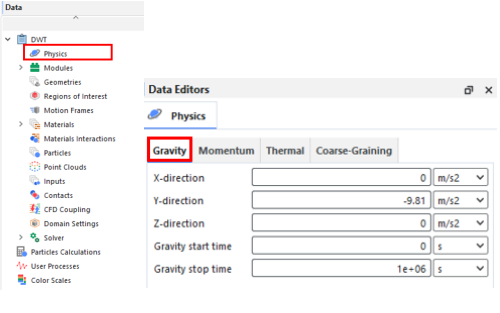

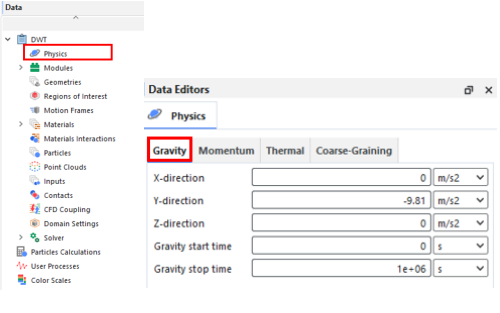

②在Physics模块中设置物理参数,确保模型符合实际动力学行为。

2. 运动与质量定义

①为落锤创建运动坐标系(Motion Frame),模拟自由落体过程。

②在Mass模块中准确赋予落锤质量,确保冲击能量可控可调。

3. 颗粒系统设置

①创建多面体颗粒组,模拟不规则岩石物料。

②配置Ab-T10破碎模型参数,支持用户根据实际物料特性调整破碎阈值、破碎模式等关键指标。

4. 相互作用与边界条件

①设定颗粒与边界之间的碰撞、摩擦与破碎行为。

②定义颗粒入射时间与入口条件,控制模拟起始状态。

5. 求解与计算

①在求解器中设置破碎启动时间与延迟释放条件,确保模拟过程稳定、收敛。

②支持高性能计算(HPC)配置,大幅提升仿真效率。

仿真价值

1.精准预测破碎效果

通过调整Ab-T10参数,可模拟不同硬度、不同粒度物料的破碎结果,为客户提供最优破碎工艺方案。

2.降低试验成本与周期

基于仿真结果,可指导破碎机结构设计、锤头材质选择、转速与进料量调节,提升整体设备效率与寿命。

3.优化设备结构与运行参数

基于仿真结果,可指导破碎机结构设计、锤头材质选择、转速与进料量调节,提升整体设备效率与寿命。

4.支持数据驱动的决策

提供可视化的破碎过程动画与量化数据(如破碎率、能耗分布),助力客户实现工艺智能化升级。

典型应用场景

矿山破碎机设计与改造

建材行业骨料破碎工艺优化

化工物料破碎与粒度控制

颗粒物料冲击试验虚拟验证

破碎设备磨损分析与寿命预测

关于我们

我们是一家专注于离散元仿真与颗粒系统分析的技术服务提供商,拥有多年Rocky软件应用与项目实战经验。团队具备丰富的行业背景,可为客户提供从建模、仿真到优化的一站式解决方案,助力企业在产品研发与工艺改进中降本增效、提升竞争力。

如需了解更多案例详情或获取定制化仿真方案,欢迎联系我们,共同推动您的项目实现技术突破与价值提升!